–正文–

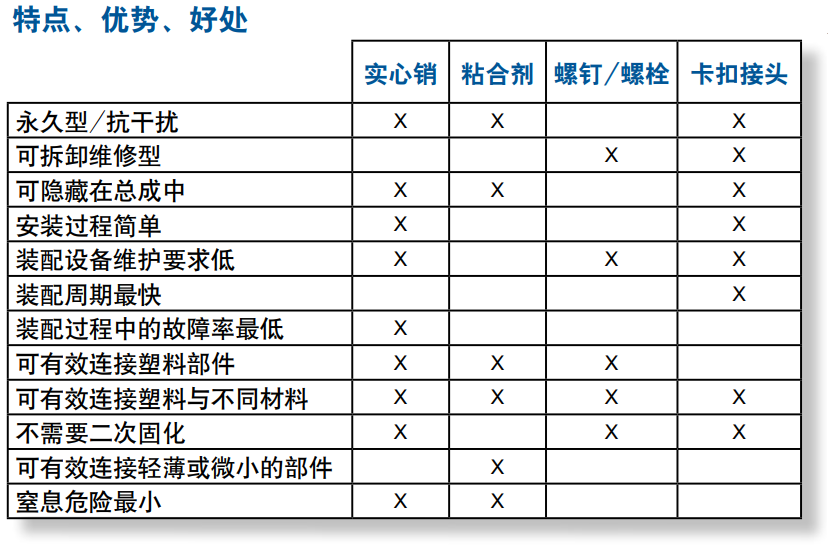

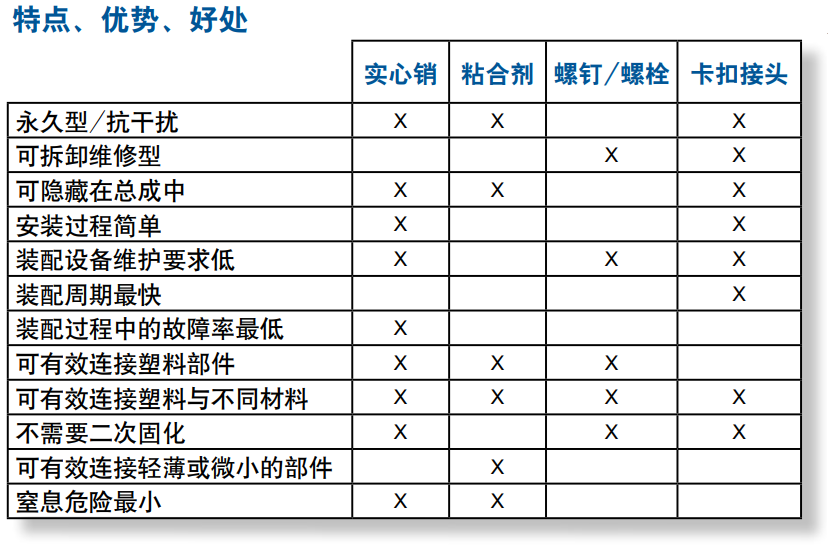

塑料在制造业中的应用已经越来越普遍,还有着很大的增长空间。因此,工程师必须确保新的塑料产品满足性能要求, 同时还需考虑部件成本和装配周期。虽然塑料材料有诸多优点,但这种材料在装配过程可能会为制造带来一些的难题, 导致效率低下、零件报废和成本增加等问题。本文论述了用于装配塑料部件的下列紧固方法的优缺点:实心销、粘合 剂、螺钉、螺栓和卡扣接头。

可拆卸维修型产品与永久型产品

在选择紧固方法之前,设计人员必须确定其产品是否需要拆卸维修。例如,像火灾探测器、电视遥控器和便携式信息终端等产品的设计必须让消费者能够拆卸产品更换电池。相反,像吹风机和一次性医疗设备等产品通常不需要设计成可以拆卸或维修的方式。再者,有些设计师会专门将元件设计成抗干扰的类型,这样消费者就不能轻易拆卸产品(即电子 产品) 。可拆卸维修型产品

螺钉、螺栓和卡扣接头(即塑料扣)是可拆卸维修的产品中最常使用的紧固方法。螺栓和螺钉提供了一个夹紧载荷,将组件压缩到总成内。当螺栓/螺钉的扭矩超过头部与配合部件接触的点时,就能完成紧固要求。与卡扣接头相比,螺栓和螺钉具有更好的保持力,而卡扣接头则更多依赖于塑料组 件本身的强度。

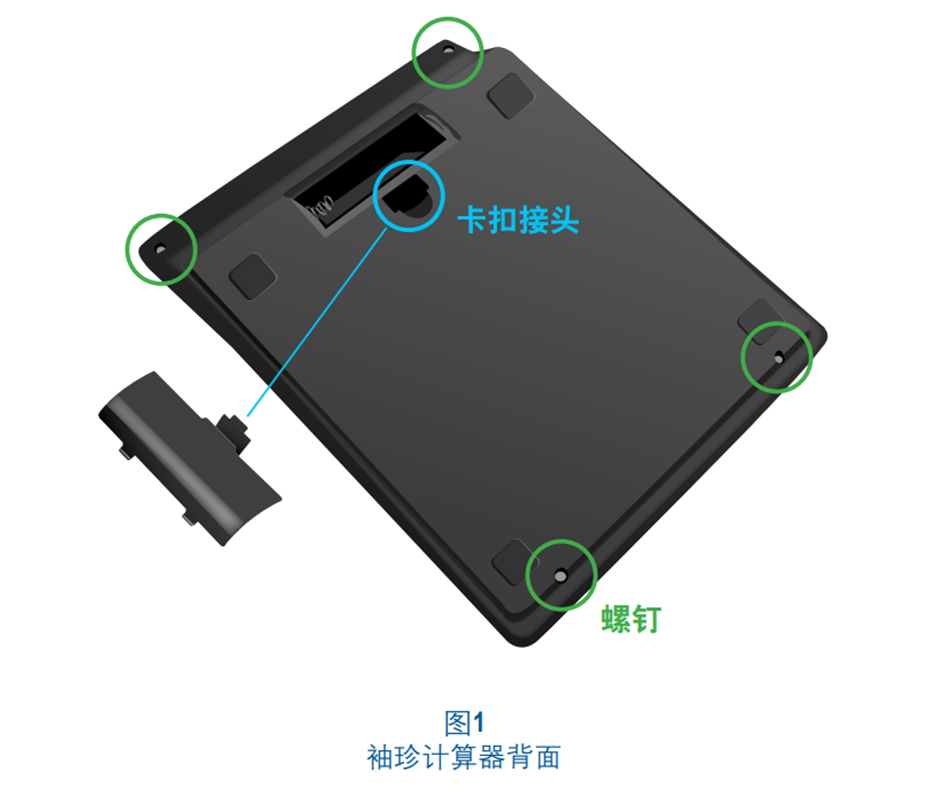

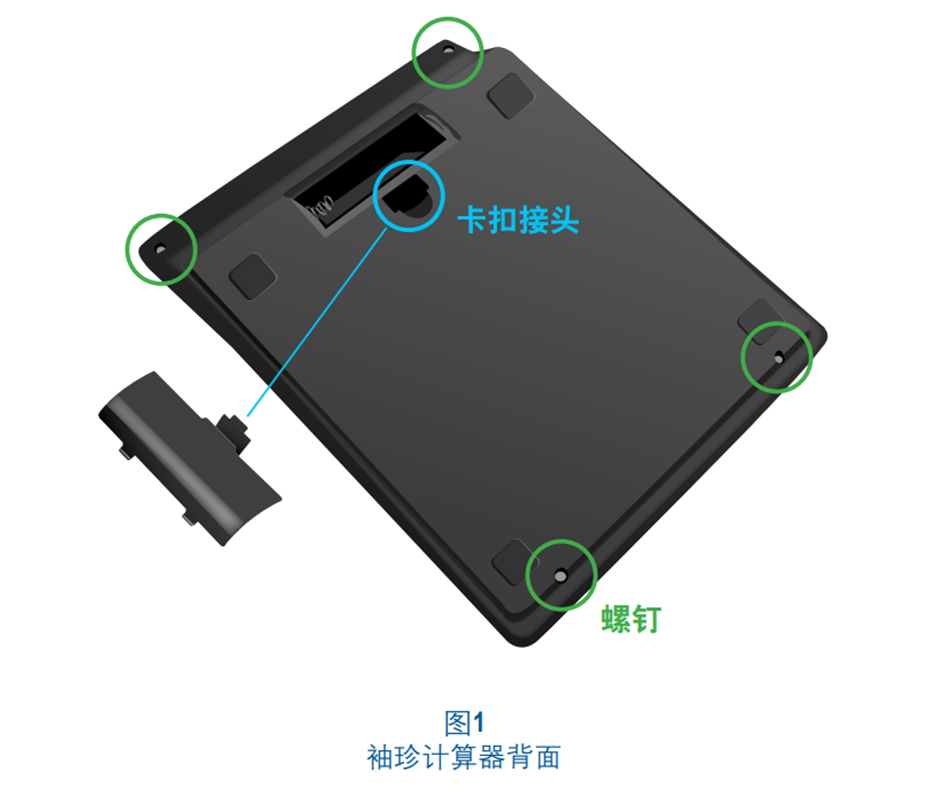

卡扣接头通过将多个部件联锁在一起提供保持力。卡扣接头可以进行快速装配,而且由于物料清单上的零件较少,因此简化了整体装配过程。若只需在塑料产品中提供最小保持力,则通常首选卡扣接头。如图1所示,大多数袖珍计算器在电池盖上使用卡扣接头,这是为了方便消费者更换电池。

永久型产品

实心销、粘合剂、螺钉、螺栓和卡扣接头都是固定永久组件的常用方法。虽然很多情况下设计人员并不会特别要求对新产品采用可拆卸维修的设计方式,但许多产品仍然会使用可拆卸维修的紧固件,如螺钉,其目的是便于操作员熟悉使用。如图1所示,大多数袖珍计算器都使用螺钉将塑料外壳连接在一起,即使消费者在产品使用寿命期间根本不需要将组件拆开。

实心销和粘合剂是用于永久组件的首选紧固方法,因为它们为塑料材料提供了出色的保持力。粘合剂通过将多个组件粘合在一起来提供保持力。

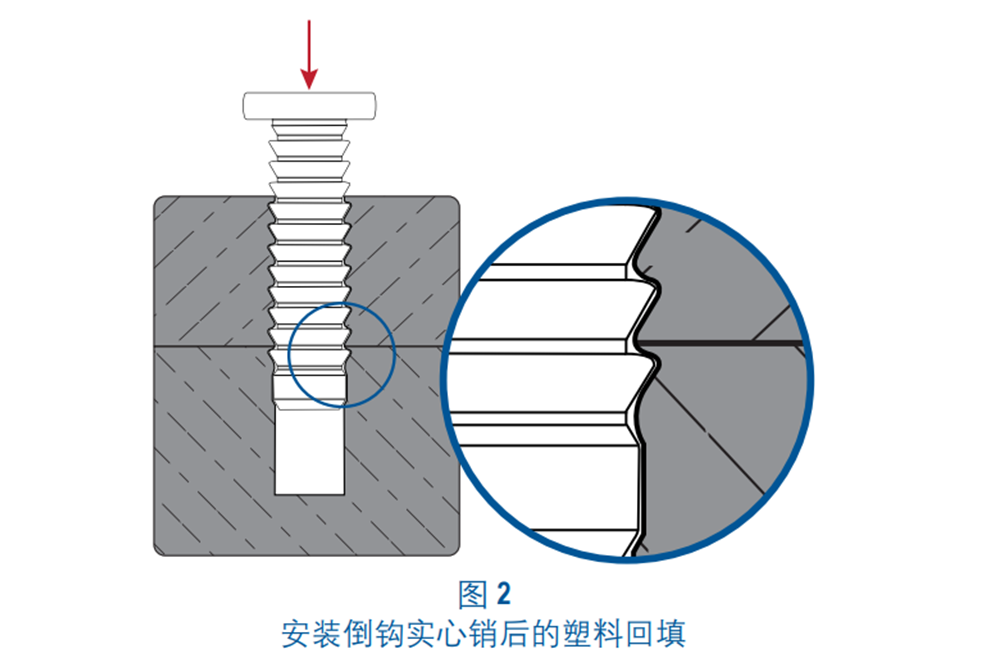

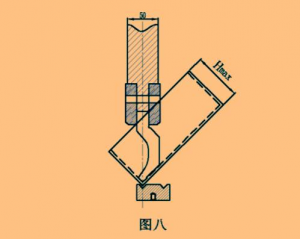

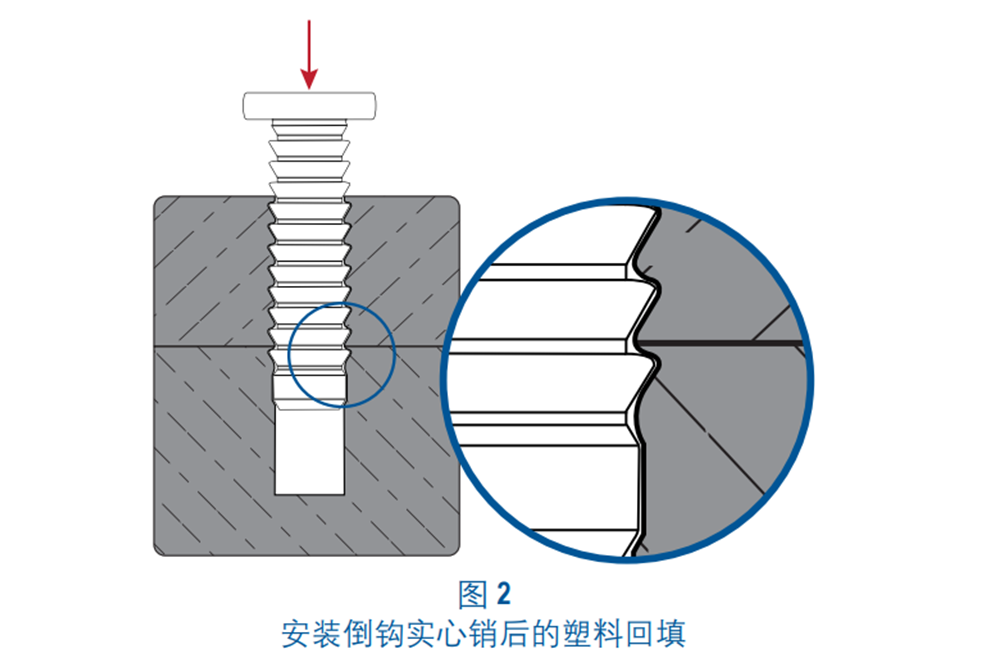

同时,实心销还会使主体材料变形,从而产生干涉,由此提供保持力。注意,具有保持特征(即滚花、倒钩)的实心销比普通销钉更好,因为其允许的孔公差更大,还能减少塑料组件上的应力。抗干扰能力有助于降低保修、产品损坏或环境暴露(如 湿气、颗粒)的风险。此外,可拆卸维修的紧固件(如 螺钉)在儿童玩具等产品中存在重大的安全隐患(窒息 危险)。由于这类原因,对于不需要拆卸维修的物品,实心销和粘合剂通常是首选的紧固方式。

装配过程与维护实心销

使用压力机便可轻松实心销安装,手动和全自动压力机均可使用。在安装过程中,压力机将产生线性力用于推进销钉,直到销钉达到预定的停止距离。针对具有多个销钉孔的组件,可使用压板式压力机同时安装多个实心销。因此,实心销的装配周期比使用螺钉或螺栓更快。在组件固定和朝向正确的前提下,实心销与其他紧固方法相比,故障率也最低。用于安装实心销的安装设备具有极低的维护要求。

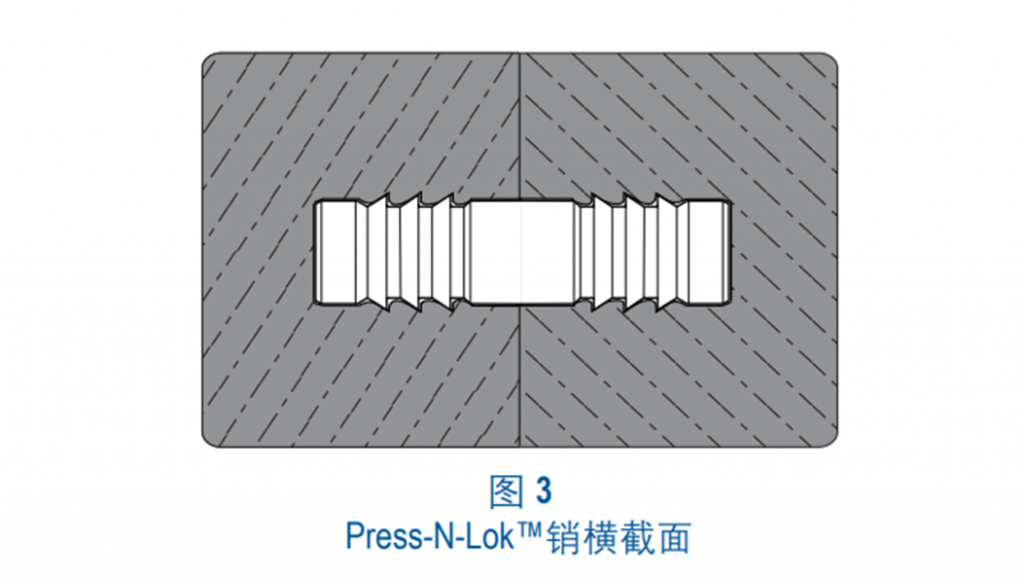

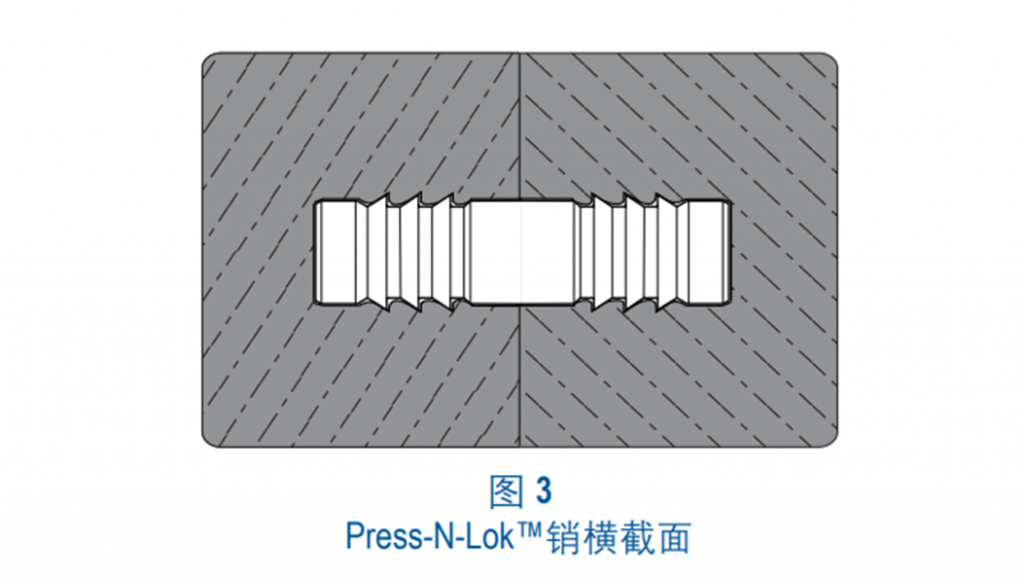

请注意,为了美观,一些实心销会被隐藏在最终的总成当中,如图3中的 SPIROL Press-N-Lok™销。这种情况下, 允许使用盲孔。

粘合剂

粘合剂可以使用手动枪或自动点胶设备应用。通常,需要对主体组件进行表面处理。装配时的涂胶过程相当复杂,需要熟练的操作员进行操作。如果在单个组件上涂抹的粘合剂太少或太多,会导致现场故障。此外,许多粘合剂需要温度控制、压力控制和/或在与主体部件接触之前控制与不同流体的混合情况。粘合剂涂上后,有一个固化过程,在某些情况下固化时间可以延长到24小时以上!粘合剂的安装设备需要大量的维护和监测,因为粘合剂比较麻烦,如果引入了污染物,会造成设备堵塞。此外,许多粘合剂的保质期有限。所有这些因素都增加了装配过程的成本和复杂性,也降低了机器的可用性。由于涉及到众多变量, 面临的最大挑战可能在于可重复性和控制。

螺钉

螺钉打入主机部件后,可使用手持扭矩螺丝刀或固定自动螺丝刀安装。两种螺丝刀都会将螺丝旋转到指定的扭矩值。大家必须意识到,这要比实心销的安装过程复杂得多。在将螺钉定向到驱动钻头和将螺钉固定在适当位置时,制造商可能会遇到问题。如果螺钉没有完全对齐,它们可能会剥离主机塑料,导致组件报废。将螺钉直接安装到塑料中时,可能会存在另一个常见问题——由于塑料蠕变或应力松弛,螺钉会随着时间的推移而变得松动。虽然螺钉价格低廉,容易获得,操作人员对其也很熟悉,但它们在组装过程中却为制造带来了难题。

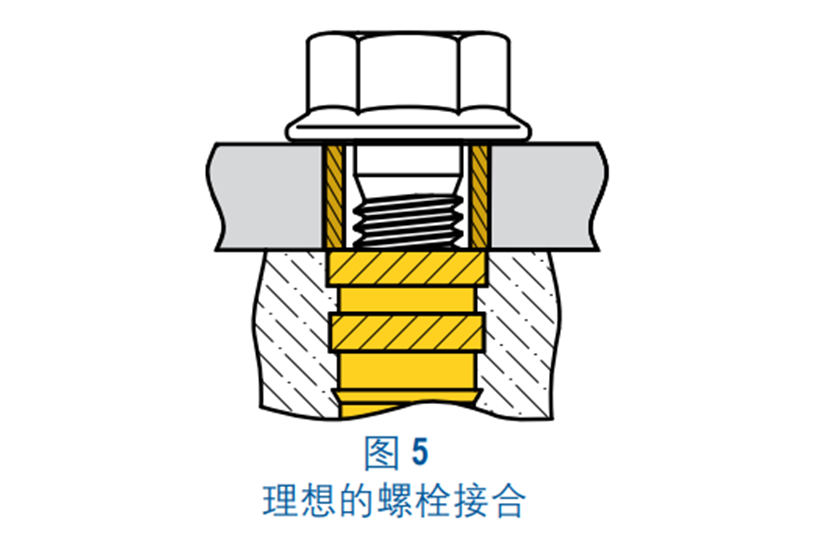

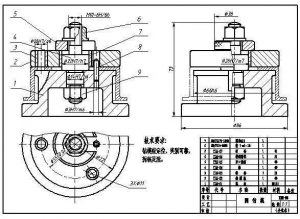

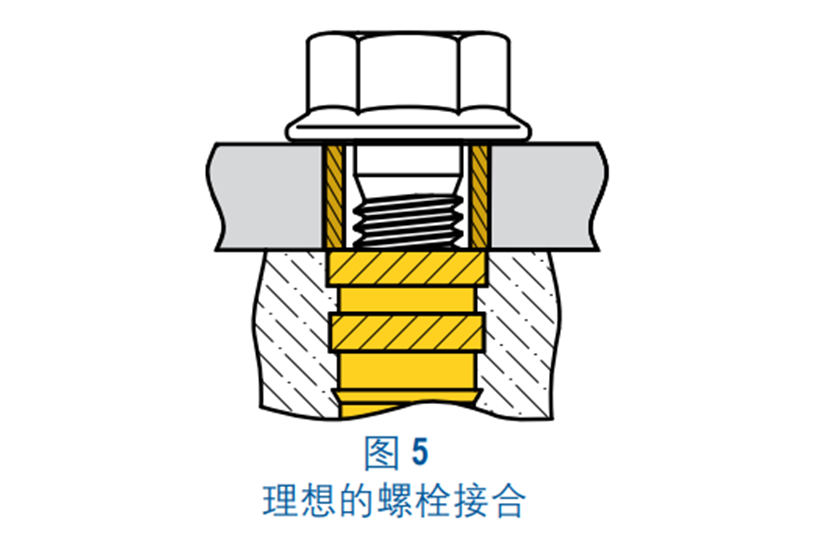

螺栓

螺栓的作用与螺钉类似,只是它们会被拧入螺母或金属螺纹插件,而不是塑料主机。在本文所探讨的紧固方式 中,螺栓的保持力是最高的,当与螺母或螺纹插入件一 起使用时,可允许无限次拆装 (不损坏塑料)。塑料组件中,进行正确的螺栓接合会使用到三个独立的部件:螺栓、 限压套和螺母或螺纹插入件。这增加了物料清单和装配过程的复杂性和成本。除非通过交 替紧固方法无法达到所需的夹紧负荷,否则应避免使用螺栓接合。

卡扣接头

卡扣接头

卡扣接头通常通过手工的方式将组件压在一起完成组装。

根据互锁组件的设计,卡扣接头的装配工艺可能会有很大的变化。

一些卡扣接头是可拆卸维修的,而另一些则是永久性的。

通过使用卡扣接头,制造商可以最大限度地减少每个总成所使用的零件总数。

这种做法最终可以降低成本、库存和处理难度。

然而,与其他紧固方法相比,卡扣接头的保持力最低,因为卡扣式接头依赖于塑料组件本身的强度。

对于所处的载荷环境最小的组件,首选卡扣接头。

然而,卡扣接头容易发生故障,并可能造成如窒息危险等环境危害。

结论

结论

设计人员在设计塑料外壳时必须考虑性能、简易性、紧固件成本和装配成本。

建议设计工程师在设计阶段早期与制造工程师合作,以便考虑整个装配过程的情况。大多数情况下,最终完成的新产品设计都没有考虑到装配周期、报废率、维护成本和整个产品使用寿命内的消费者行为。

中研高科教育

中研高科教育